複合旋盤加工とは

製造現場でその重要性が高まっている加工技術「複合旋盤加工」について、今回はその概要と、調達の現場でどのような利点があるのか、ポイントをまとめました。

目次

複合旋盤加工の基本的な考え方

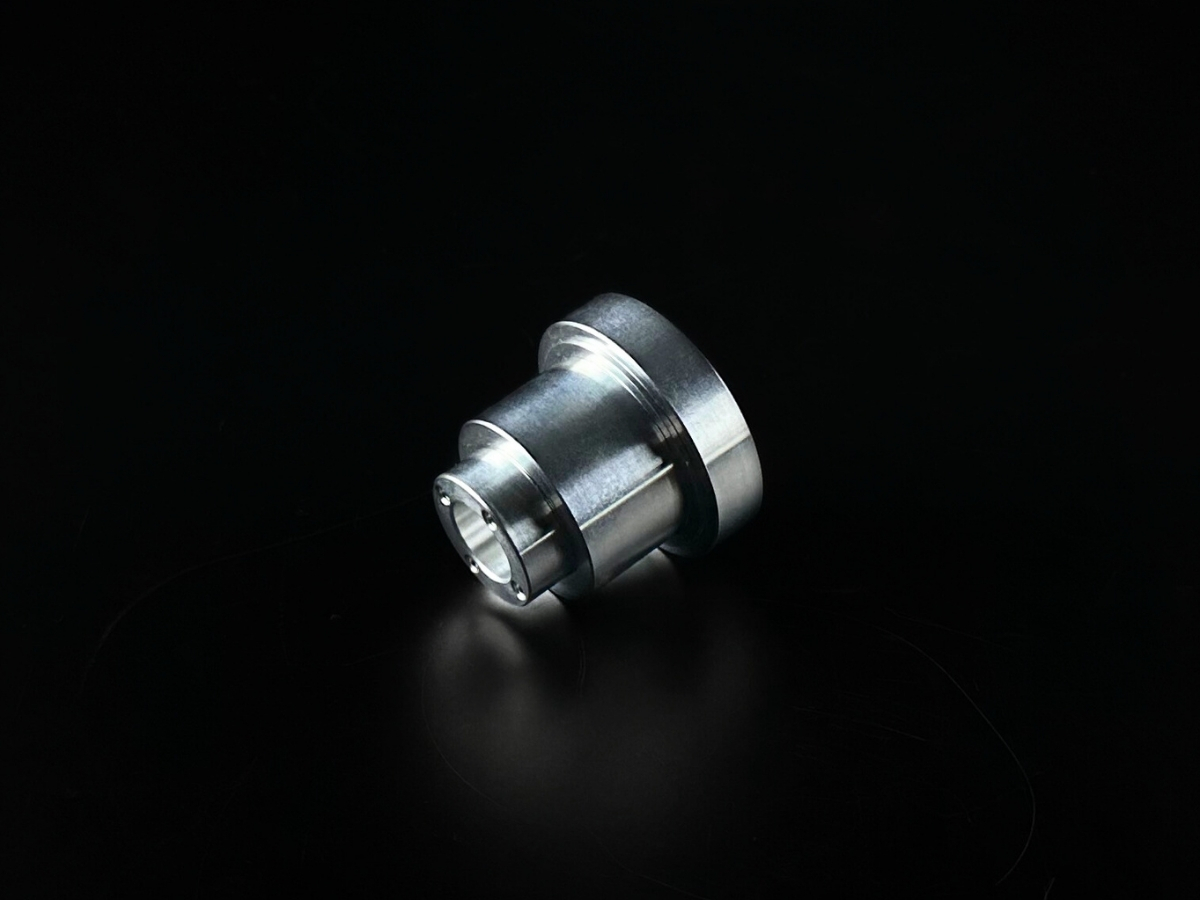

複合旋盤加工とは、旋盤加工(回転する材料を削る加工)に加え、フライス加工や穴あけ加工といった複数の加工機能を一台の機械に集約した加工方法のことです。

従来の加工では、まず旋盤で丸い部分を削り、次に別のフライス盤に材料を載せ替えて穴を開けたり、平面を削ったりと、部品を作るために複数の機械と工程が必要でした。しかし、複合旋盤加工機を使えば、これらの異なる工程を一台の機械の中で連続して行えます。これにより、部品加工のプロセスが大幅に効率化されます。

複合旋盤加工の主な利点

複合旋盤加工を取り入れることで、以下のような大きな利点が期待できます。

- 工程の集約によるリードタイムの短縮:複数の機械を使って加工する場合、それぞれの機械への材料の載せ替えや、加工前の準備(段取り替え)に多くの時間と手間がかかります。複合旋盤加工では、これらの作業が不要になるため、部品の加工にかかる時間を大幅に短縮できます。結果として、納品までのリードタイム短縮につながります。

- 加工精度の向上と品質の安定:部品を機械に一度チャッキング(固定)すると、加工が完了するまで機械から取り外す必要がありません。このため、材料を別の機械に載せ替える際に起こりがちな位置ずれの心配がなく、非常に高い加工精度を維持できます。また、人の手による作業が減ることで、作業者の経験や技術レベルによる品質のばらつきが抑えられ、一貫した品質の製品供給に役立ちます。

複合旋盤加工が特に役立つ部品

複合旋盤加工は、特に次のような部品の製造において、その利点が顕著に現れます。

- 複雑な形状を持つ部品:旋盤加工だけでなく、穴あけ、ミーリング(フライス加工)、溝入れ、ねじ切り、斜め加工、側面加工など、多岐にわたる加工が必要な部品に最適です。複数の工程を一台でこなせるため、部品の段取り替えが不要になり、高精度かつ効率的な生産が可能です。

- 高い加工精度が求められる部品:一度チャッキングした材料を最終工程まで機械から取り外さないため、再設置による位置ずれが発生せず、非常に高い加工精度を維持できます。寸法公差や幾何公差が厳しく設定されている製品の製造に適しています。

- 生産性向上やリードタイム短縮が求められる部品:複数の工程を一台の機械で完結できるため、工程間の移動時間や段取り替えの時間が大幅に削減されます。これにより、全体の生産時間が短縮され、短納期での納品が可能になります。また、丸材から角物を削り出す加工や、治具を使って角物を固定する加工などにも対応でき、工程削減を通じてワンチャックでの加工が可能です。多面加工が必要な製品では、特に大きな効果が期待できます。

複合旋盤加工を検討する際の留意点

複合旋盤加工は非常に有効な加工方法ですが、いくつか事前に確認しておきたい点もあります。例えば、旋盤加工で端面を削った場合と、マシニングセンターで上面をフライス加工した場合とでは、部品の表面の見た目(加工痕)が異なることがあります。

そのため、繰り返し注文する部品や、特定の場所に使う部品の場合には、この見た目の違いが問題になる可能性があります。さらに、真空部品に使用される場合は、ヘール加工の有無が真空度の確保に直結することがあります。このため、専門的な知識と技術力を持つ加工先との綿密な連携が特に重要になります。

仕上がりのイメージを事前にご確認いただき、加工を依頼するサプライヤーと詳細な打ち合わせを重ねることで、認識のずれを防ぎ、円滑な調達が実現できます。

まとめ

複合旋盤加工は、加工精度の向上、リードタイムの短縮、そしてコスト効率の改善に貢献できる、現代の部品製造において非常に有力な選択肢の一つです。特に複雑な形状や高い精度が求められる部品、または短納期が重要な場合に、その真価を発揮します。

貴社が抱える部品調達の課題に対して、複合旋盤加工が有効な解決策となる可能性をぜひご検討ください。もしご不明な点や、具体的な部品加工のご相談がございましたら、お気軽にお問い合わせくださいませ。