本当に5軸加工が必要?4軸加工でコスト最適化を実現

複雑な形状や複数の面加工が必要な部品を設計する際、「これは5軸加工でないと無理だろう…」と決めつけていませんか。5軸マシニングセンタは複雑な形状をワンチャックで加工できる万能性を持ちますが、その反面、高価な設備投資や複雑なプログラム作成・段取りにかかる時間から、加工費は高額になりがちです。一方で、3軸マシニングセンタでは段取り替えが複数回発生し、精度低下のリスクと工数の増大を招きます。この「3軸加工では手間がかかりすぎる、しかし5軸では過剰品質かつ高すぎる」というジレンマを解決するのが4軸加工です。

目次

4軸加工はなぜコストパフォーマンスが良いのか

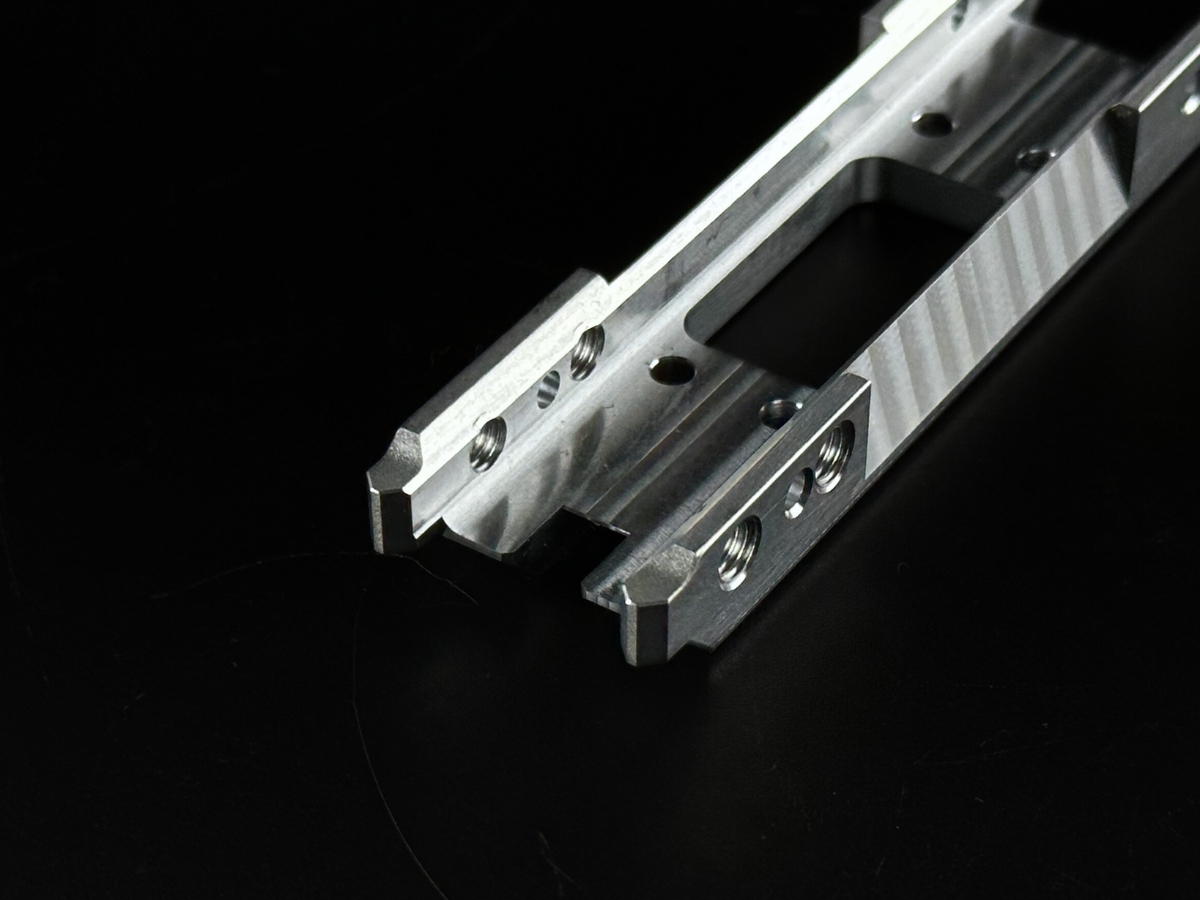

4軸マシニングセンタは、従来の3軸マシニングセンタに、さらに1つの回転軸を加えた加工機です。この回転軸があることで、ワークを掴み直すことなく、多方向からのアプローチが可能になります。つまり、3軸加工では複数回必要だった段取り替えを1回に集約し、工程集約によるリードタイム短縮と、段取り替え誤差の撲滅による高精度化を同時に実現します。

4軸加工で特に効果が出る部品とは?

4軸加工が特に効果を発揮するのは、多面からの加工が必要な部品や基準面に対して角度をつけた加工が必要な部品です。また、4軸マシニングセンタは複雑な加工品に適するイメージがあるかもしれませんが、実は単純な形状の部品でも、生産数量が多い場合は3軸マシニングセンタよりも速く、安く仕上げることが可能です。これは、複数の部品を同時に段取りできるため、1個あたりの加工時間を短縮できるからです。一方で、単品やごく少量の生産では、都度の段取り替えで対応できる3軸マシニングセンタでの加工の方がトータルでコストメリットを出せる場合もあります。そのため、製品の形状だけでなく、生産数量が最適な加工方法を選定する上で極めて重要なポイントとなります。

まとめ

最適な加工方法の選定は、単に軸の数だけで決まるものではありません。製品の形状、求められる精度、そして生産数量です。4軸加工は、複雑形状から単純な量産品まで、幅広い領域で5軸加工に迫る性能を、3軸加工を上回るコスト効率で実現する、非常にバランスの取れた加工法です。「5軸加工の見積もりが高く、コストダウンしたい」「3軸の段取り替えが多く、精度と納期に課題を感じている」。そんな時は、ぜひお気軽にお問い合わせくださいませ。